Рано или поздно ваш мотор износится и потребует либо смены поршневых колец, либо поршневой в целом.

Вроде поменять поршневые кольца – это рядовая задача, доступная каждому, кто мало-мальски знаком с устройством и принципом работы примитивного четырехтактного мотора. Но, к сожалению, люди страшатся потратить 15 минут своего невероятно драгоценного времени на прочтение литературы и запихивают все в мотор по принципу (а так и стояло. наверное, работать будет). Ну, флаг вам в руки и скорейшего обращения в сервис.

Ну, а для тех, кому не все равно, как их мотор будет работать после переборки, следует прочитать данную статью.

Итак, берем поршень и видим 3 проточки под установку поршневых колец. Никаких ограничительных стопоров на 4-тактных моторах нет, как на 2-тактных двигателях, например.

На 4-тактных моторах есть два вида поршневых колец. Первые два, которые устанавливаются в две верхние проточки, являются компрессионными. Исходя даже из названия понятно, что они отвечают за наличие компрессии в вашем моторе и должный удерживать собой газы, образовывающиеся в момент вспышки за счет горения топлива в камере сгорания.

Следующие три кольца являются маслосъемными. Тут тоже сразу ясно их предназначение. Они отвечают за снятие масла, которое покрывает стенки цилиндра в тот момент, когда поршень возвращается вниз. Если эти кольца будут пропускать, то масло будет оставаться на стенках цилиндра, а это чревато тем, что мотор начнет поджирать масло, и, естественно, появится дым.

Как устанавливать первично? Да, в принципе, как и стояли с завода, в том же порядке, но во избежание ошибок показываем еще раз.

Первоначально ставим главное маслосъемное кольцо: то, которое имеет волнообразную структуру. Установить его проще некуда, так как оно самое эластичное из всех.

Дальше ставим верхнее и нижнее ТОНКИЕ маслосъемные кольца. Они немного тверже, но с их установкой тоже не должно возникнуть проблем.

Теперь ставим поршневые компрессионные кольца: те, которые более толстые и «твердые». Первоначально устанавливаем нижнее, затем верхнее. Поставить их немного сложнее, так как они менее эластичны и более твердые. Сломать вам их вряд ли удастся, но вот при совершенно кривых руках погнуть их проще некуда.

Дело в том, что кольца еще нужно правильно расположить на поршне, чтобы замки колец (место пропила) не попадали друг на друга. Проще говоря, нужно, чтобы пропил нижнего кольца не был расположен прямо над пропилом верхнего кольца.

Начинаем с верхних поршневых колец.

Замок нижнего кольца располагаем посередине над полостью клапана, например, впускного (можно и выпускного, тут разницы нет).

Замок же верхнего кольца располагаем строго в противоположной стороне от нижнего кольца. Соответственно, если замок нижнего кольца над полостью под впускной клапан, то замок верхнего над полостью под выпускной клапан.

Теперь переходим к маслосъемным кольцам. Эти кольца точно так же нужно расположить, чтобы ни один замок не совпал. Поэтому верхнее кольцо располагаем над отверстием под поршневой палец, с правой стороны.

Второе же (то, которое нижнее) располагаем с противоположной стороны, также примерно посередине отверстия под поршневой палец.

Последнее же волнообразное маслосъемное кольцо ставим в любую из четырех получившихся секций между отверстием под палец и полостью под клапан.

А теперь к вашему вопросу: что за ерунду нам тут втирает автор? И зачем так кропотливо выставлять положение всех 5 колец?

Объясняем. Все это мы делали, чтобы не получилось так, что когда один замок располагался над другим, через эти замки не проходят газы (в случае с поршневыми кольцами) и не оставалось на стенках масло (в случае с маслосъемными кольцами).

Если брать во внимание поршневые кольца, то это потеря компрессии и пропуск раскаленных рабочих газов до маслосъемных колец, которые не рассчитаны на такие внезапно появившиеся высокие рабочие температуры. Как итог, кольца после определенного времени могут сгореть.

Если же обратиться к маслосъемным кольцам и совпадению замков на них, то у нас не будет полностью сниматься масло: оно будет доходить до поршневых колец, что приведет к закоксовыванию канавок колец, и как итог они залягут, а потом сгорят.

Как результат, вы получите сгоревшие кольца и износ поршневой.

Разборка и сборка двигателя

Разбираем двигатель для его капитального ремонта.

Перед разборкой очищаем снятый двигатель от загрязнений.

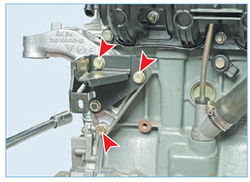

Головкой «на 13» отворачиваем три болта крепления кронштейна правой опоры силового агрегата к блоку цилиндров…

…и снимаем кронштейн правой опоры силового агрегата в сборе с кронштейном верхнего крепления генератора.

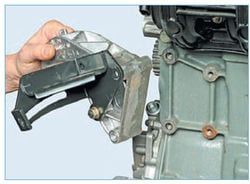

Головкой «на 15» отворачиваем три болта крепления кронштейна генератора и перед ней опоры силового агрегата…

…и снимаем кронштейн.

Демонтируем с двигателя впускной трубопровод (см. «Снятие впускного трубопровода»), головку блока цилиндров в сборе с катколлектором (см. «Снятие головки блока цилиндров»), маховик (см. «Замена заднего сальника коленчатого вала») и масляный фильтр (см. «Замена масла в двигателе и масляного фильтра»).

Отвернув головкой «на 10» два болта крепления подводящей трубы насоса охлаждающей жидкости к блоку цилиндров…

…снимаем трубу.

Соединение уплотняется пробковой прокладкой.

Для удобства дальнейшей разборки двигателя монтируем его на разборочный стенд или устанавливаем на верстак.

Снимаем поддон картера (см. «Снятие поддона картера»), маслоприемник (см. «Снятие маслоприемника») и масляный насос (см. «Снятие масляного насоса»).

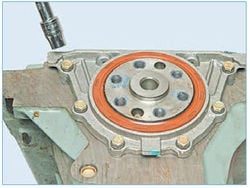

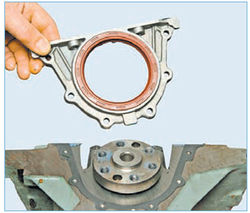

Головкой «на 10» отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала.

Поддев шлицевой отверткой держатель за приливы, выполненные на его корпусе…

…снимаем держатель заднего сальника.

Соединение держателя с блоком цилиндров уплотняется паронитовой прокладкой.

Поочередно отворачиваем винты крепления крышек шатунов и вынимаем из цилиндров шатуны с поршнями (см. «Демонтаж шатунно-поршневой группы на автомобиле»).

Вынимаем из шатуна и его крышки вкладыши шатунного подшипника коленчатого вала.

Если детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы при последующей сборке они были установлены на свои места.

Не прилагая большого усилия, разжимаем замок верхнего компрессионного кольца…

…и вынимаем его из канавки поршня.

Аналогично снимаем нижнее компрессионное кольцо. Разжав замок…

…снимаем маслосъемное кольцо.

Снимаем расширитель маслосъемного кольца.

Для снятия поршня с шатуна…

…поддеваем шилом стопорное кольцо поршневого пальца и извлекаем его из кольцевой канавки бобышки поршня.

Таким же образом вынимаем стопорное кольцо поршневого пальца с другой стороны поршня.

Оправкой выталкиваем поршневой палец…

…и снимаем поршень с верхней головки шатуна.

Аналогичные операции проводим с другими поршнями.

Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала.

Снимаем крышку коренного подшипника.

Вынимаем из крышки нижний вкладыш коренного подшипника коленчатого вала.

Таким же образом снимаем еще четыре крышки коренных подшипников коленчатого вала.

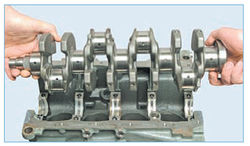

Вынимаем коленчатый вал из блока цилиндров.

Вынимаем два упорных полукольца коленчатого вала из проточек опоры третьего коренного подшипника.

Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала. После разборки двигателя тщательно промываем и очищаем от нагара детали цилиндропоршневой группы для проверки их технического состояния.

Осматриваем блок цилиндров. Трещины в любом месте блока цилиндров недопустимы. На зеркале цилиндров не должно быть глубоких рисок и задиров, допускается лишь наличие небольших натиров, не ощущаемых пальцем руки.

Для определения износа цилиндра…

…нутромером измеряем диаметр цилиндра.

Диаметр каждого цилиндра измеряем в четырех поясах — на разных расстояниях от верхней плоскости блока цилиндров и в двух направлениях (параллельном и перпендикулярном оси коленчатого вала). Замеры в трех поясах проводим на расстояниях от верхней плоскости блока цилиндров, приблизительно соответствующих положениям компрессионных и маслосъемному колец при нахождении поршня в ВМТ. Замеры в четвертом поясе выполняем в направлении, параллельном оси коленчатого вала, на расстоянии (от верхней плоскости блока цилиндров), соответствующему положению оси поршневого пальца при нахождении поршня в НМТ.

Цилиндр в зоне четвертого пояса (в направлении, параллельном оси коленчатого вала) не изнашивается. Поэтому по разности замеров в четвертом и остальных поясах можно определить износ цилиндров.

Оцениваем состояние поршней. На поршнях не допускается наличие трещин, прогаров, задиров и сколов. Для определения износа юбки поршня микрометром измеряем ее максимальный диаметр в плоскости, перпендикулярной оси поршневого пальца. Сравнивая замеры диаметров цилиндров и юбок поршней, установленных в этих цилиндрах, определяем зазор между поршнем и цилиндром, который не должен превышать 0,15 мм.

Если зазор превышает 0,15 мм, необходимо на СТО расточить и отхонинговать цилиндры под ремонтные поршни увеличенного размера. При этом поршневые кольца необходимо будет заменить на новые, ремонтного размера. После механической обработки цилиндров промываем керосином и продуваем сжатым воздухом каналы масляных магистралей в блоке цилиндров…

…и форсунки охлаждения поршней. Осматриваем коленчатый вал.

Трещины в любом месте вала недопустимы. На коренных и шатунных шейках вала, а также на поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются задиры, царапины, забоины и риски.

Для оценки износа вала…

…микрометром измеряем диаметры всех коренных…

…и шатунных шеек коленчатого вала в двух диаметрально противоположных плоскостях.

Если износ или овальность шеек коленчатого вала больше 0,03 мм, а также если на шейках есть задиры или риски, то шейки необходимо шлифовать на СТО до ближайшего ремонтного размера.

После шлифования шеек коленчатого вала необходимо удалить заглушки масляных каналов, тщательно промыть и продуть сжатым воздухом каналы для удаления остатков абразива. Удаление и установку новых заглушек проводим на СТО.

Перед сборкой двигателя очищаем от старых прокладок, герметика и масла привалочные плоскости блока цилиндров под поддон картера, трубу насоса охлаждающей жидкости и держателя заднего сальника коленчатого вала.

Собираем двигатель в обратной последовательности.

Устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек вала). Вкладыши с проточкой на рабочей поверхности устанавливаем в опоры блока цилиндров, а без проточки — в крышки коренных подшипников.

Наносим на рабочую поверхность вкладышей тонкий слой моторного масла и укладываем в опоры блока цилиндров коленчатый вал.

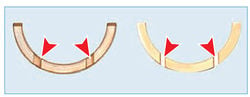

Вставляем в проточки опоры третьего коренного подшипника упорные полукольца, смазанные моторным маслом.

Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала.

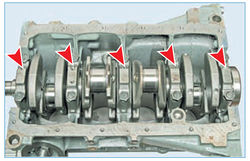

Устанавливаем крышки коренных подшипников в соответствии с метками, нанесенными на их наружной поверхности (счет крышек ведется со стороны привода ремня ГРМ).

При установке ориентируем крышки так…

…чтобы метки на них располагались ближе к передней стороне блока цилиндров.

При этом замки верхнего и нижнего вкладышей каждого коренного под- шипника располагаются с одной сто- роны. Затягиваем болты крепления крышек коренных подшипников предписанным моментом.

При установке новых поршней подбираем их к цилиндрам по классам диаметров цилиндров и юбок поршней.

Перед сборкой шатунно-поршневой группы из новых деталей необходимо подобрать пальцы к поршням и шатунам.

Правильно подобранный поршневой палец, смазанный моторным маслом, должен входить в отверстие верхней головки шатуна с усилием нажатия большим пальцем руки и не выпадать из отверстия головки при вертикальном положении пальца. В отверстия бобышек поршня палец должен входить также от руки, но с более значительным усилием, чем в шатун.

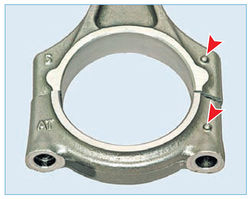

При сборке поршня с шатуном ориентируем шатун…

…метками (в виде выступов) в направлении стрелки на днище поршня.

Перед установкой поршневых колец на поршень необходимо проверить тепловые зазоры в замках колец.

Для этого вставляем поршневое кольцо в тот цилиндр, в который оно будет установлено при сборке двигателя и выравниваем кольцо в цилиндре днищем поршня.

Набором плоских щупов проверяем зазор в замке поршневого кольца.

Зазор должен быть равен 0,25–0,45 мм. Предельно допустимый при износе тепловой зазор в замке поршневого кольца — 1 мм.

Смазываем моторным маслом канавки на поршнях под поршневые кольца. Устанавливаем на поршни кольца в последовательности, обратной снятию.

На одной из двух торцевых поверхностей нижнего компрессионного и маслосъемного колец в районе замка нанесена метка «ТОР» или «GOE». Эти кольца необходимо устанавливать на поршень меткой вверх.