Не знаю, как для вас, но для меня завод — лучшее место на планете, сразу после необитаемого острова. Гигантские цеха, в которых не бывает эхо — его заглушают станки. Снуют туда-сюда тележки, ползут неторопливо конвейерные ленты, стрекочет, сверкает фонтанами разноцветных искр сварка. Слаженно движутся, словно танцуют в едином ритме вагонетки, люди, краны. Проходя через этот сложный механизм, приводимый в действие людьми и автоматами, детали превращаются в целое, обретают смысл и функцию. А еще — добавленную стоимость.

Визит на сборочное предприятие Nissan в России приурочен к десятилетнему юбилею производства автомобилей Nissan в России и старту производства кроссовера Murano нового поколения.

Пара букв про завод. Предприятие расположено в промзоне Каменка в Санкт-Петербурге, на огромном участке в 165 га, из которых используется меньше половины. Завод официально работает с июня 2009 года. Два года назад завод вырос почти в два раза — был запущен цех штамповки кузовных деталей и производство пластиковых бамперов. Проектная мощность завода — 100 000 автомобилей в год при трехсменной работе.

Разумеется, эта цифра возможна при максимальной загрузке, о чем в нынешних рыночных условиях мечтать не приходится. Итог 2015 года — 33 000 машин. В связи с этим компании весной пришлось сократить 380 сотрудников (из 2000), и перейти на работу в одну смену.

Но оставшиеся работники на заводе без дела не сидят — работы у них хватает. Речь идет о полном цикле сборки моделей Qashqai, X-Trail, Murano и Pathfinder. Большая часть комплектующих поступает из Японии, но часть из Китая и России.

В России штампуют металлические панели кузовов, отливают бампера, стекла, делают сиденья, выпускные системы, тормозные и топливные линии. Непосредственно на заводе для Murano изготавливают боковины кузова, «торпеду» и бампера. Цех выпуска пластиковых деталей расположен по-соседству с производственным корпусом. Линия практически полностью автоматизирована — всю работу выполняют автоматы, и в одну смену в цеху работает всего 10 человек.

Штамповка кузовных деталей позволяет сэкономить немало денег на логистике. Комплектующие поступают с производства на склад, откуда разъезжаются по цехам на тележках, влекомых смуглыми молодыми людьми.

Почему тележки? В полноценном конвейере и тотальной роботизации на всей протяженности производственного цикла нет необходимости: учитывая объем выпуска, многие операции экономически более выгодно делать вручную или в полуавтоматическом режиме. Это также позволяет собирать автомобили различных моделей в произвольном порядке. Впрочем, часть тележек везут не люди, а роботы, следующие по разметке на полу.

На мой вопрос, какова в настоящий момент степень автоматизации производства, генеральный директор завода Дмитрий Михайлов называет цифры в 30-40%, в зависимости от метода подсчета. Причем изначально на предприятии было всего четыре робота, что позволило сотрудникам получить громадный объем навыков и знаний по устройству автомобилей и его сборке… Но вернемся к производственному циклу.

Отштампованные кузовные панели устанавливаются на стапель, после чего рабочий наводит сварочный автомат на специальную метку, и тот уже сам осуществляет сварку. Сварочные клещи имеют подвесы, т.к. самые тяжелые из них весят около 100 кг. Сначала свариваются боковины, потом участки пола, затем — моторный отсек. Наиболее ответственные точки сваривают роботы.

После задняя часть и моторный отсек устанавливаются на стапель, вслед за ними — боковые панели и крышу. Подсобранный кузов на тележке отвозят на станцию контроля геометрии кузова. После выстановки всех зазоров, начинается тщательная сварки по всем точкам. Для справки, в автомобиле — около 3200 точек сварки.

Несмотря на такую на первый взгляд простую технологию, уровень качества отслеживается очень жестко. Используются методы разрушающего и неразрушающего контроля. Начиная от ультразвукового сканирования, до молотка и зубила, которыми проверяют качество сварных швов. В случае обнаружения брака на той или иной детали, оператор дергает специальный шнур, останавливая всю линию (собственно, система так и называется, Stop Line). На предприятии действует нулевой уровень терпимости к дефектам.

По завершению сварки, на кузов навешивают внешние панели: крылья, двери, капот. Зазоры тщательно контролируются на соответствие инженерному стандарту при помощи специальных шаблонов.

Все возможные дефекты (например, брызги сварки) устраняются при помощи шлифовки. Готовый кузов попадает в комнату 3D-измерений, где окончательно проверяется его геометрия с точностью до 0,01 мм.

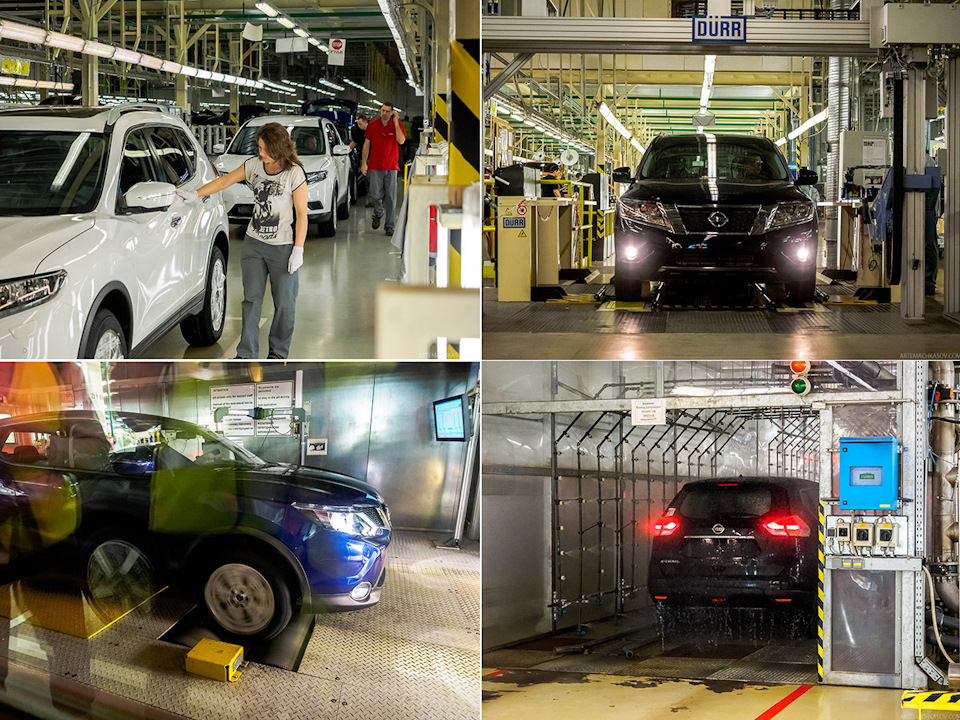

После этого на автоматической линии кузов, словно на эскалаторе, отправляется в покрасочный цех. Окрасочная линию DURR включает в себя 11 ванн с различными растворами. Обезжиривание, фосфатирование, катафорезный грунт. Затем — ручное нанесение герметика на стыки и швы панелей. Примечательно, но именно герметизация является самой сложно операцией во всей сборке авто — на обучение рабочих этому процессу требуется больше всего времени и усилий.

Наступает время покрасочной камеры. Окраска производится в специальных камерах, опять же, без непосредственного участия человека. После этого — сушка и покрытие лаком, снова сушки про температуре в 150 градусов, снова контроль качества. Мелкие дефекты устраняются сразу, в случае более серьезных проблем кузов направляют в специальный цех.

После финальной проверки качества окраски, с кузова демонтируются капот и двери — для облегчения процесса сборки салона. Этот процесс осуществляется на конвейере, но вручную (единственный робот наносит клей на лобовое и заднее стекло), и тут так же есть очень строгий ОТК. На участке ходовой части происходит установка подвески, двигателя и трансмиссии в сборе.

Затем — заправка технологическими жидкостями. И вот автомобиль почти готов! Его ждет сход-развал, а затем роликовый стенд, где проверяются работа трансмиссии и всех систем. После этого — дождевальная камера.

Далее — выезд на заводской трек. На шумовом сегменте сымитированы различные типы покрытий. Сидящий рядом с водителем эксперт оценивает звуки от узлов авто, диагностируя возможные неполадки. Подобным образом тестируют не каждый автомобиль — проверка носит выборочный характер. Полный цикл производства автомобиля — две с половиной восьмичасовых смены.

Для неподготовленного человека обилие ручных операций, аудиовизуальный контроль выглядит немного… удивительно, многие совсем не так представляют себе сборку автомобилей. Но система контроля качества тут достаточно жесткая, контролируется и оборудование, и все остальное. В случае выявления дефекта устраняется не только его следствие, но и причина. Как доказательство — в 2012 и 2014 годах Российский завод получал награды «Лучший завод по качеству продукции» среди всех сборочных предприятий Nissan в мире.

Что еще добавить? Разумеется, на японском предприятии практикуется “кайдзен” — стремление к постоянному улучшению и оптимизации всех процессов. Поэтому у каждого сотрудника есть возможность предложить свое ноу-хау или лайфхак, и быть услышанным. Внедрение автоматизации, кстати, во многом произошло по российским рецептам…

В начале статьи я упомянул, что причиной моего визита на завод стал новый Nissan Murano. Это совершенно новый автомобиль, а не рестайлинг предыдущей модели, на что недвусмысленно намекает агрессивная внешность в новом корпоративном стиле японской марки. При этом, как и прежде, определить половую принадлежность автомобиля трудно — очевидно, он должен понравиться людям разного пола и возраста.

Обилие линий и граней — дизайн получился действительно ярким. Заходящие на капот острые грани светодиодной оптики — очень похоже на концепт-кар, но это серийный автомобиль.

Это впечатление усиливают задние стойки, на которую с одной стороны заходит линия остекления, с другой — “осколки” фонарей.

Интерфейс, то есть салон, стал более простым и современным, но фирменные округлости никуда не делись. Преемственность поколений — налицо. Комплектации пока не обнародованы, но очевидно, что по сравнению с американскими версиями, будет увеличен клиренс и добавлен подогрев руля. А вот авторежим стеклоподъемника — только на водительской двери.

С технической стороны, автомобиль стал немного компактнее и легче (на 65 кг, снаряженная масса 1814 кг), а вот связка двигателя и вариатора осталась прежней — как, собственно, и платформа Nissan D platform. Основной силовой агрегат линейке — бензиновый мотор V6 с индексом VQ35DE объемом в 3.5 литра, выдающий 249 л.с. и 325 Нм. По слова сотрудников Nissan, не исключено и появление гибридной версии — сочетание компрессорного мотора на 2.5 литра и электромотора, суммарная мощность 249 л.с. В любом случае, расходовать топлива новый автомобиль будет меньше за счет более обтекаемого кузова (Сx=0,31).

Ожидать ли от автомобиля принципиально новых ездовых свойств? Скорее всего, Murano сохранит свою фирменную мягкость и комфорт, не изменится и конструкция трансмиссии, но говорить об этом более уверенно можно будет только в конце июля, когда будут организованы первые тест-драйвы и объявлены розничные цены.

В любом случае, учитывая сокращение российского рынка, появление частично локализованного Murano однозначно оживит конкурентную борьбу. Очевидно, что выпускаемый в России кроссовер дешевле импортного (сокращение затрат на локализованные запчасти, логистику, налоги). Прибавьте к этому агрессивную ценовую стратегию Nissan — и вы увидите нового претендента на лидерство в этом сегменте рынка.

Отрадно, что столь новый автомобиль будут выпускать в России, но в каком объеме? Ответ прост. Завод работает по японскому принципу “douki seisan”, что означает синхронизацию производства с запросами рынка. А что будет с авторынком к осени, мы узнаем совсем скоро.